セル製造

セルはバッテリーパックの重要なコンポーネントです。当社のセル製造設備は全自動生産ラインを導入し、最高級のセルを生産しています。一体型フローシステムにより、生産とテストの高い効率が保証されます。品質管理による一定の管理により、製品の一貫した高品質基準が保証されます。

電池の製造

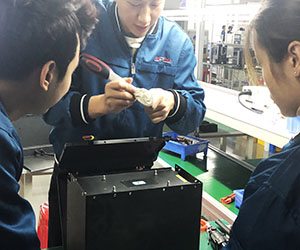

経済の発展に伴い、需要を満たすためにカスタマイズされたバッテリーパックを望む人がますます増えています。少量、短納期は柔軟な生産に大きな課題をもたらします。 Superpack は、少量の注文、試作品、サンプル向けに複数の半自動生産ラインを保有しています。主要なプロセスには以下が含まれます。

1. 準備

ケーブルは、次の手順で間違いがないことを確認するために、ケーブルを適切な長さに切断し、皮をむき、亜鉛メッキすることによって準備されます。溶接接点は、製造時に不必要な溶接を避けるために準備されています。安全ボードもこの段階で製造準備が整います。すべてのケーブルとコンポーネントははんだ付けされています。

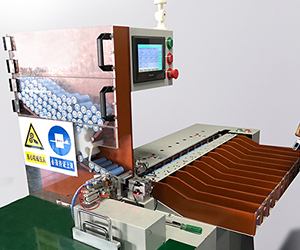

2. 細胞をテスト、分離、接着する

セルは、容量、電圧、抵抗に基づいて自動機械によってテストされ、選別されます。次に、セルを短絡から保護するために絶縁テープで接着します。次にワッシャーがセルの上部に取り付けられます。ワッシャーには、絶縁と正極の切断の 2 つの機能があります。

細胞は特殊な接着剤で貼り付けられています。このプロセスにより、バッテリー パックの安定性が保証され、コネクタの溶接が緩和されます。互いに固着していないと、溶接されたコネクタに応力が影響します。

3. 溶接コネクタ

セルを分離して接着したら、次に溶接します。溶接工程は抵抗溶接機を使用して行われます。使用されているコネクタはオールステンレスニッケル製です。特注の装置を使用するため、溶接プロセスは最大限の安定性を実現します。

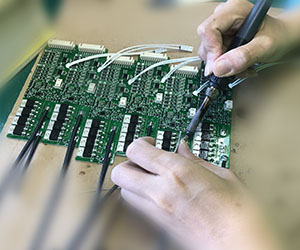

4. テスト PCB

安全基板 (PCB) のテストは、特別に設計されたテスターを使用して実行されます。

5. PCB にはんだ付け

安全ボードのテストと準備が完了したら、バッテリー パックにはんだ付けされます。

6. 超音波溶着・箔収縮

電子機器を外部の影響から保護する方法はいくつかあります。バッテリーパックは特別に設計されたハウジングに組み込むことができます。このハウジングは特別なケース内で組み立てられ、超音波溶接されます。多くの場合、バッテリー パックにはシュリンク フォイルがあり、ホット エア ガンやシュリンク トンネルの熱によりバッテリー パックに突き当たります。

7. 最終検査と梱包

すべてのデバイスは、生産プロセスの最後に最終検査を通過します。試験はエージングマシンを使用して行われます。ここではバッテリーパックの通信を確認することができます。テスト ログは自動的に作成され、保存されます。電池パックにシリアル番号が登録され、ラベルが生成されます。

梱包は生産チェーンの最終ステップです。従業員は、すべてのバッテリー パックが有効な国連輸送認証 (UN 38.3) を持っていること、およびパッケージにそれに応じたマークが付いていることを確認します。

スーパーパックは、浙江省の親会社である徐牌に電動自転車バッテリーを生産するための全自動生産ラインを構築しました。一貫した高品質の製品と短納期により、当社の電動自転車のお客様は、中国の最新の規制に従って、従来の鉛蓄電池からリチウムイオン電池に迅速に移行できます。

ポータブル発電所の製造